Công nghệ đúc trong khuôn cát là kỹ thuật đúc tiết kiệm chi phí để sản xuất bất kỳ một kim loại nào nào hiện nay. Mỗi khuôn cát này chúng ta sẽ sử dụng một lần rồi sẽ bỏ đi, tức là sau khi rót chất lỏng kim loại vào khuôn, sau đó để nguội và lấy vật cần đúc ra bằng cách phá khuôn.

I – Đúc trong khuôn cát là gì?

Đúc khuôn cát (Sand casting) là dạng đúc phổ biến, chỉ đúc một lần rồi phá khuôn đủ lấy sản phẩm ra. Sản phẩm đúc khuôn cát có độ chính xác thấp, bề mặt không được bóng, các ba via trên sản phẩm lớn. Tuy vậy nhưng khuôn cát lại có giá thành thấp, tạo ra được các sản phẩm có kết cấu phức tạp, khối lượng lớn.

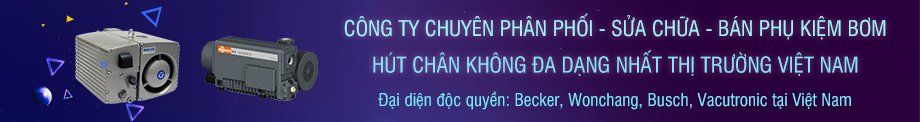

Phương pháp đúc trong khuôn cát

II – Đặc điểm của công nghệ đúc khuôn cát

1. Ưu nhược điểm

Phương pháp đúc trong khuôn cát sở hữu nhiều ưu điểm; tuy nhiên cũng có tồn tại một vài nhược điểm nhất định. Dưới đây là ưu nhược điểm của phương pháp:

Ưu điểm | Nhược điểm |

|

|

2. Yêu cầu kỹ thuật của vật liệu làm khuôn

Để làm khuôn cát trong công nghệ đúc ta cần vật liệu đáp ứng các yêu cầu kỹ thuật sau:

- Độ bền: Vật liệu cho khuôn cát cần chịu được tác dụng của ngoại lực; trong khi khuôn và lõi không bị phá hủy. Do đó, hạt cát phải nhỏ, chất dính và hàm lượng sét cao; độ đầm chặt phù hợp.

- Tính lún: Khả năng giảm thể tích hỗn hợp khi có ngoại lực tác dụng.

- Tính thông khí: Để giúp hạn chế hiện tượng rỗ khí trong vật đúc, vật liệu làm khuôn cần khả năng thoát khí ra ngoài thông qua hỗn hợp.

- Tính bền nhiệt: Vật liệu khuôn có khả năng làm việc ở nhiệt độ cao mà không nóng chảy hay bị biến dạng; đảm bảo được hình dạng và kích thước của vật đúc.

- Độ ẩm: lượng nước trong hỗn hợp khuôn yêu cầu không được cao trên 8%, đảm bảo độ ẩm và độ dẻo.

- Tính dẻo: Vật liệu có tính dẻo, thành phần đất sét và chất kết dính tăng cho phép tạo thành lòng khuôn khi lấy mẫu ra khỏi khuôn.

Ngoài ra, hỗn hợp cũng nên có tính bền để hỗn hợp sử dụng nhiều lần không thay đổi và đáp ứng yêu cầu kỹ thuật.

Đổ vật liệu đúc vào khuôn cát

III – Vật liệu làm khuôn cát là gì?

Vật liệu làm khuôn cát là hỗn hợp của 6 loại như sau:

- Cát: Cát là thành phần chủ yếu của khuôn nên đây là thành phần chiếm phần trăm cao nhất. Thành phần chính của cát là SiO2 (Thạch anh) ngoài ra còn có một ít đất sét và tạp chất khác trong đó.

- Đất sét: Thành phần chủ yếu là cao lanh có công thức là mAl2O3, nSiO2, qH2O. Khi cung cấp lượng nước thích hợp đất sét dẻo và kết dính, khi sấy khô tăng độ giòn, dễ vỡ.

- Chất kết dính: là những chất được đưa vào tăng độ dẻo và độ bền của khuôn. Những chất kết dính thường dùng là: dầu thực vật (dầu lanh, dầu bông, dầu trẩu); các chất hòa tan trong nước (đường, mật mía, bột hồ; các chất dính kết hóa cứng (nhựa thông, ximăng, bã hắc ín); nước thủy tinh (là dung dịch silicat Na2O.nSiO2.mH2O hoặc K2O.nSiO2.mH2O)

- Chất phụ: là những chất đưa vào tính lún, tính thông không khí, tăng độ tráng bóng mặt khuôn, tăng khả năng chịu nhiệt. Các chất phụ như: mùn cưa, rơm rạ, bột than.

- Chất sơn khuôn: chúng ta có thể dùng graphit, bột than, nước thủy tinh, bột thạch anh hoặc dung dịch của chúng với đất sét sơn lên bề mặt khuôn giúp tăng độ chịu nhiệt của khuôn.

Tùy thuộc vào vật liệu và khối lượng vật đúc ra mà tỷ lệ các vật liệu làm khuôn cũng khác nhau. Nhưng nhìn chung, vật liệu đúc trong khuôn cát có thành phần: 70 – 80% cát, khoảng 10 – 20% là chất kết dính, còn lại là nước.

IV – Cấu tạo khuôn đúc

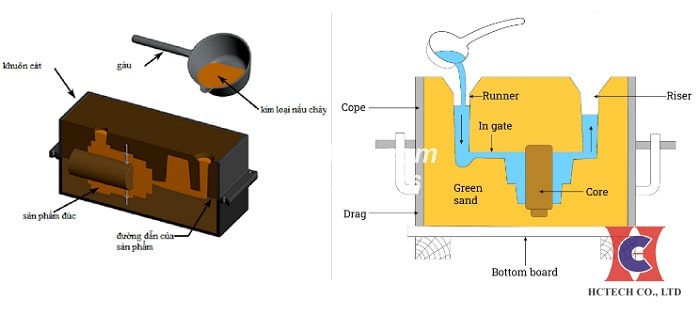

Cấu tạo của khuôn đúc cát

Cấu tạo của khuôn đúc cát gồm có các bộ phận sau:

(1)- Hệ thống rót: Bộ phận dùng để rót kim loại lỏng vào khuôn. Kích thước và kết cấu của hệ thống rót sẽ được thiết kế hợp lý khi làm khuôn.

Bao gồm:

- Cốc rót (cốc rót thường, cốc rót có màng ngăn, cốc rót có màng lọc xử lý,…)

- Ống rót

- Rãnh dẫn nguyên liệu kim loại

- Rãnh lọc xử lý.

(2)- Đầu hơi: Vị trí để thoát khí từ lòng khuôn ra ngoài, được bố trí nơi cao nhất.

(3)- Đầu ngót: Vị trí bù đắp kim loại bị thiếu do co ngót; được bố trí những nơi tập trung kim loại.

(4)- Lỗ xiên hơi: Vị trí thoát khí dễ dàng để tránh hiện tượng rổ bề mặt sau khi đúc.

(5)- Bộ mẫu: Bao gồm tấm mẫu, vật mẫu chuẩn (mẫu chính), mẫu đậu hơi, mẫu đậu ngót và mẫu hệ thống rót. Mẫu vật đúc tạo nên hình dạng bên ngoài của sản phẩm. Trong một số trường hợp, có thể gắn thêm gối lõi để đỡ lõi đứng vững trong lòng khuôn hoặc chỗ tựa của gối lõi.

(6)- Lõi: bộ phận tạo nên lỗ rỗng bên trong vật đúc. Hình dạng bên ngoài của lõi chính là hình dạng bên trong của vật đúc. Lõi thường được thiết kế rãnh thoát khí, xương cứng vững và gối lõi.

(7)- Hộp lõi: được sử dụng làm lõi. Hình dạng bên trong của hộp lõi chính là hình dạng bên ngoài của lõi.

Mẫu và hộp lõi có thể dùng được một lần, nhiều lần. Kích thước mẫu và hộp mẫu cần được thiết kế dựa trên kích thước của chi tiết và yêu cầu. Đặc biệt, phải tính đến độ co ngót của kim loại.

Bộ mẫu và hộp lõi có thể sử dụng các vật liệu như: gỗ, kim loại, chất dẻo hoặc các chất phi kim loại (xi măng, thạch cao,…).

Để hiểu rõ hơn, bạn có thể theo dõi hình ảnh mặt cắt của khuôn dưới đây:

Cấu tạo và mặt cắt của khuôn đúc cát

>> Xem thêm: Nguyên lý đúc chân không khuôn silicon

V – Quy trình đúc trong khuôn cát

Để tạo ra sản phẩm chất lượng thì quá trình đúc tại khuôn cát cần tiến hành khoa học, hiệu quả.

1. Chuẩn bị

Chuẩn bị vật liệu làm khuôn đúc bằng cát như sau:

- Vật liệu và hộp lõi,

- Khuôn đậu rót hơi,

- Vật liệu làm khuôn,

- Kim loại rót.

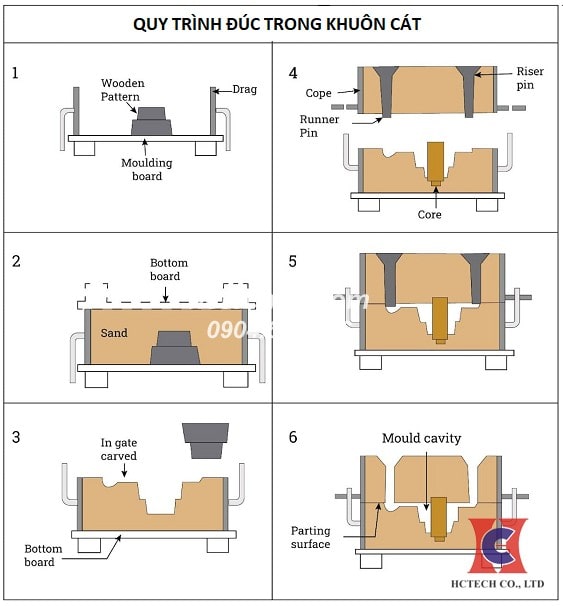

5.2. Quy trình thực hiện

Sau khi chuẩn bị đầy đủ vật liệu cần thiết thì bạn cần tiến hành theo các bước dưới đây:

- Bước 1: Chúng ta chọn một mặt phẳng để đặt hòm khuôn lên trên

- Bước 2: Rắc cát lên trên các mẫu vật

- Bước 3: Sau khi đổ đầy cát, sử dụng chày để nén lớp cát xuống và dùng thước để gạt và làm phẳng bề mặt khuôn

- Bước 4: Lật ngửa khôn đã nén lại

- Bước 5: Đặt nửa hòm khuôn trên lên nửa hòm khuôn dưới và chốt định vị 2 nửa mặt khuôn với nhau

- Bước 6: Đặt khuôn đậu rót, đậu hơi vào để định vị hệ thống dẫn kim loại

- Bước 7: Tiếp tục rắc một lớp cát mỏng đều lên bề mặt còn lại của vật mẫu.

- Bước 8: Tiếp tục rắc thêm cát đệm đến khi làm đầy hòm khuôn. Kết hợp dùng chày đầm thật chặt. Tạo rãnh xung quanh lỗ rót, lỗ thông hơi để rút ống rót và ống thông hơi dễ dàng. Chú ý phải xăm các lỗ nhỏ trên mặt hòm khuôn để thông hơi được dễ dàng.

- Bước 9: Tháo chốt định vị và tháo nửa hòm khuôn ra, tiến hành tạo rãnh để dẫn kim loại lỏng từ lỗ rót vào khuôn

- Bước 10: Rút vật mẫu đó ra khỏi khuôn

- Bước 11: Úp hai mặt vào nhau, sử dụng chốt định vị hai nửa hòm khuôn lại

- Bước 12: Rót kim loại lỏng sau khi nung nóng chảy vào khuôn tại lỗ rót. Chú ý rót từ từ để kim loại không chảy ra ngoài và không tạo rỗ khí.

- Bước 13: Đợi kim loại nguội. Sau đó tháo chốt định vị và lấy vật ra tiếp tục để nguội là hoàn thành.

Quy trình tạo khuôn cát để đúc sản phẩm

https://www.high-endrolex.com/39

VI – Các sản phẩm đúc khuôn cát

Khuôn cát là một trong những dạng khuôn đang được sử dụng phổ biến nhất trên thị trường. Đúc khuôn cát cũng có chi phí rẻ, sở hữu nhiều đặc điểm nên đã được các doanh nghiệp lựa chọn đưa vào kỹ thuật đúc.

Sản phẩm của công nghệ đúc trong khuôn cát có thể kể đến: bánh răng, khối động cơ, vỏ máy, vỏ bơm và van, đế máy công cụ, ròng rọc, đầu xi lanh, ống thép, các chi tiết máy đúc không gỉ,…

Các sản phẩm từ công nghệ đúc khuôn cát

VII – Sử dụng chân không trong đúc khuôn cát

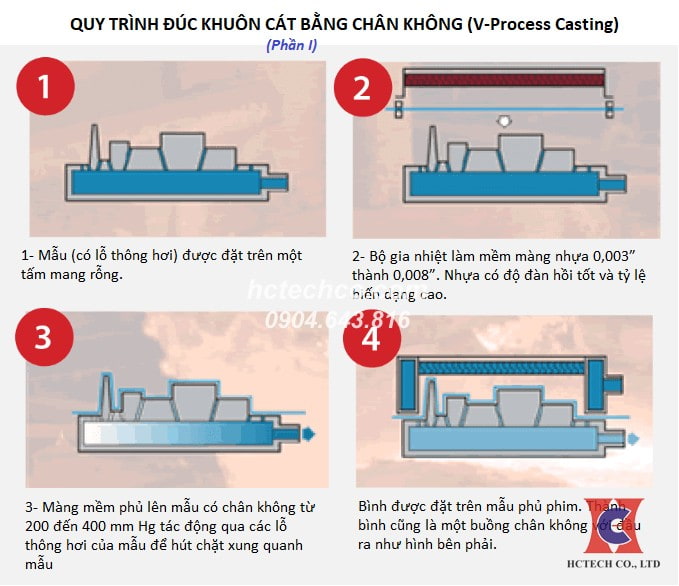

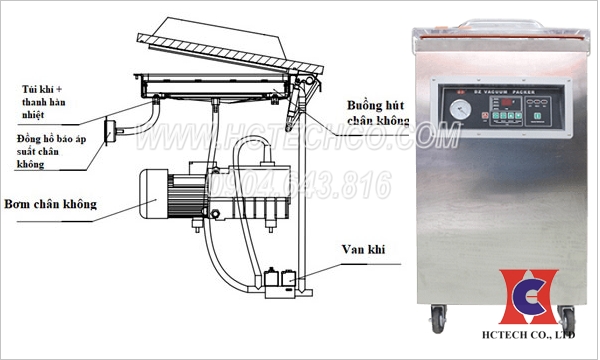

Một công nghệ cải tiến mới và linh hoạt hơn trong đúc khuôn cát, đó là đúc chân không (hay còn gọi là công nghệ V-Process Casting). Công nghệ này cho phép sử dụng hút chân không để hút vật liệu lỏng vào lấp đầy khuôn mẫu.

Công nghệ đúc dạng mới này sử dụng cát khô (không nước, không nhựa, không chất kết dính). Kết hợp việc sử dụng bơm hút chân không để loại bỏ hoàn toàn các bọt khí giúp cho chất lỏng kim loại đi đến tận các ngóc ngách của khuôn, láng mịn bề mặt khuôn hơn.

Công nghệ đúc chân không sử dụng cát khô vừa tiết kiệm chi phí nguyên vật liệu, lại còn hiệu quả. Các sản phẩm có chất lượng rất cao, rõ nét từng chi tiết trên sản phẩm.

Dưới đây là quy trình đúc khuôn cát với chân không V-process:

Phương pháp đúc trong khuôn cát với chân không

Tại HCTECH, chúng tôi chuyên cung cấp các dòng máy bơm hút chân không chất lượng, nhập khẩu từ Nhật, Đức, Hàn. Các máy bơm hút chân không có hiệu suất làm việc cao, giá thành hợp lý.

Trên đây là các thông tin về công nghệ đúc trong khuôn cát để bạn có thể áp dụng trong việc nghiên cứu và sản xuất của mình. Theo dõi các thông tin hữu ích khác của HCTECH tại website hctechco.com. Chúc bạn thành công!

Trả lời

Bạn phải đăng nhập để gửi bình luận.